Conteúdo:

ToggleIntrodução técnica à proteção anticorrosiva na indústria de fertilizantes

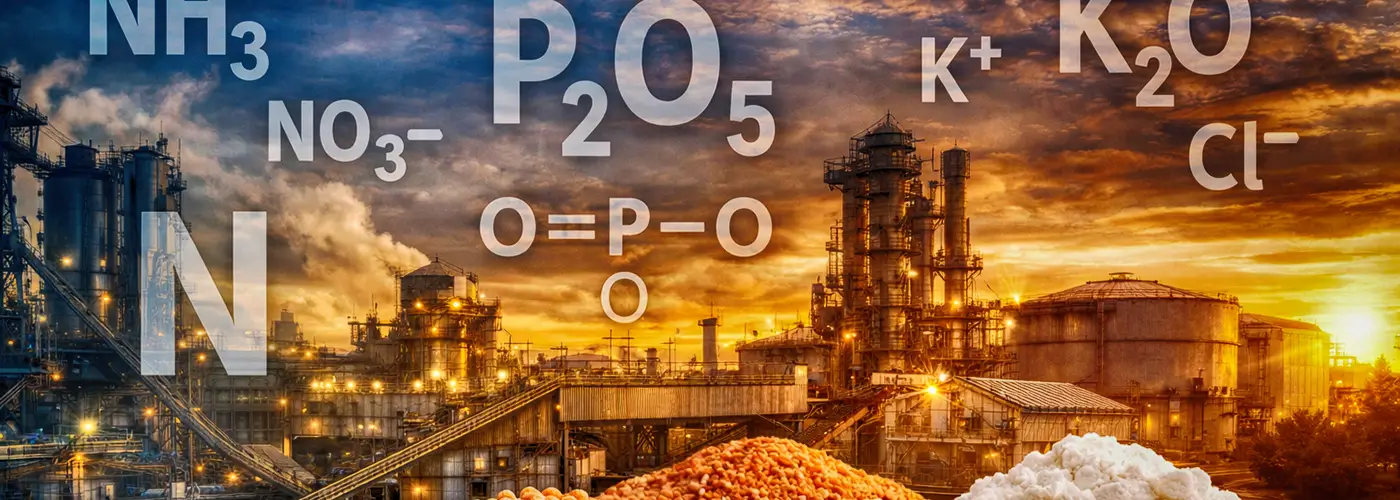

A proteção anticorrosiva na indústria de fertilizantes é um dos maiores desafios enfrentados por gestores de manutenção e engenharia industrial. A combinação entre sais higroscópicos, umidade elevada, poeiras químicas e ciclos frequentes de molhagem e secagem cria um ambiente extremamente agressivo para estruturas metálicas em aço carbono.

A concepção deste artigo surgiu a partir de uma visita técnica a uma planta de fertilizantes, onde foi possível observar um cenário recorrente: estruturas metálicas com degradação avançada, repinturas executadas com alta frequência e ausência de critérios técnicos claros na especificação dos sistemas de pintura.

Esse contexto evidencia que a corrosão não é tratada como um fenômeno técnico previsível, mas como um problema corretivo recorrente. O resultado são ciclos curtos de manutenção, aumento do risco operacional e elevação significativa do custo total de propriedade dos ativos.

Este artigo parte do princípio de que não existe um sistema único de pintura capaz de atender todas as áreas de uma fábrica de fertilizantes. A abordagem mais eficaz envolve a setorização da planta por tipo de agressividade química, associada à especificação criteriosa de sistemas de proteção compatíveis com cada ambiente.

O que é corrosão em estruturas metálicas na indústria de fertilizantes?

A corrosão em estruturas metálicas na indústria de fertilizantes é o processo de degradação eletroquímica do aço carbono provocado pela ação combinada de umidade, sais higroscópicos e poeiras químicas que se depositam continuamente sobre as superfícies metálicas.

Diferentemente de ambientes industriais convencionais, fertilizantes sólidos apresentam elevada afinidade por água, favorecendo a formação de filmes úmidos persistentes. Esses filmes atuam como eletrólitos altamente agressivos, acelerando reações eletroquímicas e comprometendo rapidamente sistemas de pintura convencionais.

Por que o aço carbono é tão vulnerável em fábricas de fertilizantes?

O aço carbono é amplamente utilizado em estruturas metálicas industriais devido à sua resistência mecânica, facilidade de fabricação e custo competitivo. No entanto, sua resistência à corrosão é praticamente inexistente sem um sistema de proteção eficaz.

Em plantas de fertilizantes, estão presentes simultaneamente todos os elementos necessários à corrosão: oxigênio, eletrólitos e umidade. A deposição constante de sais solúveis transforma a superfície metálica em um meio altamente condutivo, acelerando a corrosão uniforme, por pite e sob película.

Quais são os principais agentes corrosivos na indústria de fertilizantes?

Os principais agentes corrosivos presentes em fábricas de fertilizantes estão associados aos próprios nutrientes processados. Cada grupo químico apresenta mecanismos específicos de agressividade ao aço carbono.

- Nitratos e compostos nitrogenados

- Fosfatos e ambientes ácidos

- Cloretos, especialmente o cloreto de potássio (KCl)

- Sulfatos e poeiras químicas mistas

Esses compostos são, em sua maioria, higroscópicos, absorvendo umidade do ar e formando soluções aquosas diretamente sobre o filme de pintura.

Como os ciclos de molhagem e secagem aceleram a corrosão?

O ciclo contínuo de molhagem e secagem é um dos mecanismos mais severos de corrosão em indústrias de fertilizantes. Ele ocorre quando poeiras químicas se depositam sobre a estrutura, absorvem umidade atmosférica, formam soluções corrosivas e posteriormente secam.

Esse processo favorece a corrosão sob película, a formação de bolhas osmóticas, a perda de aderência do revestimento e o ataque localizado em soldas, bordas e frestas.

Por que a setorização é essencial na proteção anticorrosiva?

A setorização da planta por tipo de agressividade química é uma das estratégias mais eficazes na proteção anticorrosiva na indústria de fertilizantes. Cada nutriente processado gera mecanismos de corrosão distintos, que exigem soluções específicas.

Adotar um sistema único para toda a planta ignora essas diferenças e resulta em desempenho inconsistente e elevado custo de manutenção.

Quais sistemas de pintura são indicados para áreas nitrogenadas?

Áreas que processam ureia, nitrato de amônio ou outros compostos nitrogenados apresentam elevada higroscopicidade e formação de soluções altamente agressivas.

Sistema típico recomendado:

- Primer: Epóxi novolac ou epóxi rico em zinco com selador

- Camada intermediária: Epóxi alto sólidos de alta espessura

- Acabamento: Poliuretano alifático ou epóxi novolac

Quais sistemas são mais adequados para áreas fosfatadas?

Ambientes fosfatados, especialmente com presença de ácido fosfórico, MAP ou DAP, apresentam ataque químico direto ao filme de pintura.

Nesses casos, recomenda-se o uso de sistemas monolíticos de alta resistência química, como epóxi novolac espesso ou revestimentos viniléster e fenólicos em zonas críticas.

Como proteger estruturas expostas ao cloreto de potássio?

O cloreto de potássio é altamente agressivo devido à concentração elevada de íons cloreto, que promovem corrosão por pite e sob película.

Sistema recomendado:

- Primer: Epóxi rico em zinco

- Intermediária: Epóxi alto sólidos

- Acabamento: Poliuretano alifático ou polisiloxano

Por que o preparo de superfície define o sucesso do sistema?

Nenhum sistema de pintura, por mais avançado que seja, terá desempenho adequado sem preparo de superfície rigoroso. Em plantas de fertilizantes, a presença de sais solúveis é uma das principais causas de falha precoce.

- Jateamento abrasivo Sa 2½

- Lavagem para remoção de sais solúveis

- Medição por método Bresle

- Controle de ponto de orvalho

Por que o custo de ciclo de vida deve orientar a decisão?

Sistemas de maior desempenho apresentam custo inicial mais elevado, porém resultam em aumento significativo da vida útil, redução de paradas não programadas e menor custo total de manutenção ao longo do tempo.

A proteção anticorrosiva na indústria de fertilizantes deve ser avaliada sob a ótica de custo de ciclo de vida, e não apenas pelo valor imediato do material.

Conclusão técnica

A proteção anticorrosiva de estruturas em aço carbono em indústrias de fertilizantes exige abordagem técnica específica, baseada na compreensão dos mecanismos de corrosão associados a cada nutriente processado.

A setorização da planta, a escolha correta dos sistemas de pintura, o preparo rigoroso de superfície e a análise de custo de ciclo de vida permitem transformar a corrosão de um problema recorrente em um risco controlável, aumentando a confiabilidade e a disponibilidade operacional dos ativos.

Conheça nosso serviço de pintura industrial e tratamento de superfície.